硬金价格计算公式_硬金价格计算公式表

1.现在每克钻石大约折合多少人民币?

2.表示钢材的硬度用什么表示?

3.金刚石-硬质合金复合片

4.板材价格的计算:长1905mm;宽310mm;厚2mm;材料304不锈钢;如何这块板的价格?(最好给出计算公式,谢谢

现在每克钻石大约折合多少人民币?

买钻石包括好多方面,如重量,颜色,净度,切工等等,现在最新国际钻石报价是一克拉3900~15700美圆,现在美圆对人民币是1比7点多一点,换算成人民币就是一克拉27300~109900元,一克拉等于0.2克,一克钻石价格就是136500~549500元.

95%的朋友不懂得钻石的价格怎样计算,教你一个方法:钻石鉴定证书上都有直径和高度,比如:您在鉴定书上,看到您的钻石净度是VS1,颜色是H,重量是1克拉,而直径是6.22-6.25毫米,您计算的公式是:直径的3次方乘以0.00366这个系数,例:6.22 X 6.22 X 6.22 X 0.00366 = 0.8807 就是说,你这颗1克拉的钻石,其实是0.88克拉钻石的直径,是保重量,硬加工成1克拉的钻石!如果您按照1克拉钻石买下来,您亏大了.计算结果误差最好在0.03-0.04毫米之间,是最好的钻石切工之一.1、裸钻零售价格的组成。比较正规珠宝店,钻石零售价格一般是这样组成的:钻石成本价格 X 17%(增值税)X 5%(高消费税)X 10-30%(柜台租金)X 3-5%(促销费) X 3%(广告费)X30-40%(利润)比如:一克拉VS1+H+美国鉴定证书(GIA)裸钻 零售价格一般为:按照切工等级,为95000元——75800元/克拉但是,零售商场由于柜台租金不同,进货渠道不同,价格落差很大。真正切工完美,八心八箭切工,直径和高度非常标准的钻石,只占所有钻石的15%左右,所以,切工完美的钻石还要加15%的价钱。3、为什么切工完美的钻石那么贵呢? 例:1克拉裸钻,切工完美的需要4-5克拉的钻石毛坯才能完成; 同样1克拉裸钻,切工一般的只需要2克拉左右的钻石毛坯就能完成。 您现在明白了:2克拉的钻石毛坯和4-5克拉的钻石毛坯,进货成本是几何基数, 钻石卖得很便宜,甚至便宜得出奇,100%有猫腻。切工完美的钻石,如果价格 很便宜,到处抢着收购,为什么要低于收购的价格卖给您呢?到目前为止,我和我的朋友,以及外国钻石商的朋友,没有看到一颗“很便宜”的钻石是没有问题的呢。当然,偷来的,抢来的不算在此例。参考答案: 重量(ct) 品质描述 城隍珠宝销售价(人民币) 0.30 D VVS2 9,080 0.50 D VVS1 28,420 0.70 F VVS2 32,380 1.00 D VVS2 101,210 1.00 D LC 198,850 钻石的品级不同,价格也不同。

表示钢材的硬度用什么表示?

金属材料抵抗硬的物体压陷表面的能力,称为硬度。

根据试验方法和适用范围不同,硬度又可分为布氏硬度、洛氏硬度、维氏硬度、肖氏硬度、显微硬度和高温硬度等。对于管材一般常用的有布氏、洛氏、维氏硬度三种。

金刚石-硬质合金复合片

(一)国产复合片

郑州磨料磨具磨削研究所于1982年研制成功PDC材料,并于1990年开始PDC刀具的工业化生产。与此同期,国内多家公司从美国引进了制造PDC的设备与技术,随后PDC产业迅速发展。目前我国PDC的产量已跃居世界首位。常用的国产复合片型号如表2-10所示。

(二)国外产的复合片

早期生产Stratapax复合片的主要厂家是美国G.E.公司和南非DeReers公司。其聚晶金刚石层用粒径0.3mm的金刚石粉料在温度1400℃和压力6000MPa条件下(添加钴作催化剂)压制而成。Stratapax复合片与天然金刚石的物理力学性质对比如表2-11所示。

表2-10 常用的国产复合片型号及尺寸

表2-11 Strtapax片与天然金刚石的物理机械特性对比

由于金刚石层中有触媒金属,可能导致复合片在加热至1000℃以上时性能下降,在金刚石层中出现径向裂纹,甚至出现与硬质合金衬底分层。而复合片在900~950℃条件下性能基本不发生变化,所以应用银基低温焊料把它们焊在钻头刚体或胎体上。

表2-11中的相对耐磨性指标以工具切削刃磨损量达0.254mm所需的时间为单位(min)。获得数据的试验条件是在无冷却、线速度2.54m/s、切削深度0.762mm和每转给进量0.127mm条件下切削标准砂轮。由表2-11的数据可看出,Strtapax复合片的耐磨性比硬质合金高100~150倍,与天然金刚石相当。Strtapax片的工作表面硬度几乎是硬质合金的3倍,而是天然金刚石的2/3~1/2。

DeReers公司用于Syndrill型复合片的人造金刚石聚晶与天然金刚石和硬质合金的物理力学特性对比如表2-12所示。复合片中所用的人造金刚石聚晶性能基本与天然金刚石相近,明显高于硬质合金的硬度和抗压强度。由于调整了单晶的方向,使人造聚晶金刚石具有更均匀的硬度,从而提高了其耐磨性。但其抗弯强度明显小于硬质合金,所以抗冲击韧性较差。

表2-12 Syndrill型复合片中聚晶人造金刚石与天然金刚石和硬质合金的性能对比

独联体主要使用两种型号的复合片制造钻头:?8×3mm和?13.5×3.5mm,其中金刚石层的厚度0.7~0.8mm。

(三)乌克兰在复合片研究方面的进展

1.增大衬底接触面积的效果分析

1985年乌克兰超硬材料研究所即开始生产金刚石复合片。在复合片钻头投入工业应用的初期,发现深孔钻进中复合片钻头的主要损坏形式为:金刚石层的相对耐磨性差使其钻头寿命不长,金刚石层与衬底脱离、焊缝破坏、复合片脱落等。根据2154个复合片的观测结果发现,复合片钻头最主要的损坏形式是金刚石层与衬底脱开,占21%。这时仅靠衬底起切削具的作用,导致钻头的实钻指标迅速下降。

为了提高金刚石层与硬质合金衬底的连接强度,于1987年提出了在衬底上加工凹槽增大接触面积的方法。衬底表面相互垂直的半圆形凹槽如图2-2(a)所示,加工出来的凹槽深0.35mm(图2-2(b))。以直径13.5mm的复合片为例,带棋盘状凹槽的衬底接触面积Ss=175.03mm2,比同直径平衬底的接触面积(Ss=143.14mm2)增大22.3%。

曾制造焊有43片带凹槽衬底复合片的全面钻头用于生产试验,共进尺1158m,未发现金刚石层与衬底脱开的现象。说明该方法增大了金刚石层与衬底的连接强度。

图2-2 带棋盘形凹槽的衬底

同时,在实验室进行了复合片抗剪切试验。在抽样复合片上沿径向切出5块2mm×2mm×3.5mm的平行六面体试样,并在试验台上沿其边界线剪切。在标准复合片和凹槽衬底复合片试样接触面积投影都等于4mm2的条件下,得出的试验结果如表2-13所示。凹槽衬底复合片测得的平均剪切应力比标准复合片提高了30%,而且剪切应力与接触面积的增大成正比。

表2-13 复合片的剪切试验结果

表2-13中的测量值明显高于规定的钻头硬质合金焊接强度要求(cp=270~320MPa),所以这种带凹槽衬底的复合片在深孔作业中是安全的。

2.复合片的耐磨性测试方法及其实用性

金刚石-硬质合金复合片的耐磨性是一个非常重要的技术指标。钻探经验表明,PDC钻头的使用效果在很大程度上取决于复合片的耐磨性,但迄今为止国际上尚无统一的PDC耐磨性测试标准。

国内主要用JS-71A型磨耗比测定仪,通过准确测定PDC和砂轮的失重量来确定PDC的磨耗比。这种方法的检测误差较大,主要来源于设备的系统误差、砂轮的硬度偏差和称量误差三个方面。其中,称量误差对磨耗比测试结果的影响最大且不易解决。因为PDC的硬度和耐磨性极高,试验过程中失重很小(多在10-5~10-4g范围内),而PDC表面常吸附空气中的尘埃,称量时表面吸附尘埃的重量就可能抵消其失重,使得测量失准,甚至因失重为负数而无法算出磨耗比。此外,对称量环境和砝码洁净度,对分析天平精度的严格要求,也使磨耗比检测试验的难度增大。

乌克兰国家科学院超硬材料研究所对PDC的耐磨性进行了系列研究。他们不仅通过与砂轮的磨耗比来了解PDC的耐磨性,更重视PDC复合片与岩石对磨时的磨损高度及磨损面形成的动态过程,通过岩石切削过程中PDC磨损高度、磨损面积与切削路径长度之间的关系来评价PDC的耐磨性。因为后者与钻探生产过程更接近,所以更能反映PDC的实际工作能力。

乌克兰超硬材料研究所曾在2500压机上,用表面镀覆保护层的金刚料,在7.7GPa压力、1600~2000℃条件下烧制新型大厚度复合片,其金刚石层厚度为1.7mm。为考察新型复合片的耐磨性,安排了传统复合片与新型复合片的切削(耐磨性)对比试验。试验在用卧式刨床改装的实验台上进行。用复合片去切削500mm×300mm×200mm的平行六面体石英砂岩岩块,岩块的单轴抗压强度极限为140MPa,研磨性为35mg(按前苏联研磨性测试方法)。

试验之前,先用旧复合片把岩块表面处理平整,使其平整度偏差不超过0.1mm。再把试验复合片固定在刨床的刀座上(角度可调)并夹紧,使复合片切削刃的切削前角βc=-10°±0.5°、切削后角αc=10°±0.5°(图2-3)。

切削规程为:切削速度0.55m/s,切削深度0.50mm,每个切削行程后岩块横向位移2.8mm。所有复合片样品都要在岩块上完成50±1m长的切削路径,用误差±0.01mm的显微镜测出磨损面中心部分的实际深度hi(即复合片已磨损掉的高度)及复合片切削刃上的磨损长度li,然后求出复合片磨损面的平均高度hcp作为复合片的初始磨损高度(图2-4)。

图2-3 复合片在刨床上固定示意图

图2-4 复合片磨损面形状示意图

复合片磨损面的平均高度可由下式求得

人造金刚石超硬材料在钻探中的应用

式中:n为复合片的数量;hi为复合片磨损面中心部分的实际磨损高度,mm;k为岩块的研磨性修正系数。

复合片的初磨试验结果示于表2-14。新型复合片的平均磨损高度为0.14mm,而传统复合片(不包括切削刃上有破碎缺口的复合片)为0.28mm。

表2-14 不同型号复合片在初磨阶段的磨损高度

为了测定复合片磨损的动态过程,用磨损高度最小的7号新型复合片和1号传统复合片再做试验。按上述方法在岩块上分别切削不同的路径长度(50±1m、100±1m、150±1m和200±1m),每次切削后,取下复合片并测定其金刚石层的磨损面积S作为复合片的磨耗性能(图2-4)。复合片磨损面积S(mm2)可按弓形面积公式计算,考虑到岩石的研磨性修正系数k,可写成

人造金刚石超硬材料在钻探中的应用

式中:hi为复合片磨损面中心部分的实际磨损高度,mm;li为复合片切削刃上的实际磨损长度,mm。对于试验用的石英砂岩,岩石研磨性修正系数k=1。

复合片磨损动态过程的测量结果与岩块切削路径的关系示于表2-15。

试验结果表明,金刚石层增厚的新型复合片在岩块切削路径为50±1m条件下的平均磨损高度比传统复合片减少了一半,即新型复合片的初始耐磨性比传统复合片提高了1倍。在切削路径长度200±1m条件下,形成磨损面的速度比传统复合片下降了73%。

表2-15 复合片磨损动态过程的试验结果

总之,乌克兰用的按实验台复合片切削岩块的磨损高度和面积来评价耐磨性的方法,更接近于孔底岩石破碎过程。而且它测的正是钻头使用者最关心的PDC几何磨耗量,所以更能真实反映复合片在钻进中的寿命。

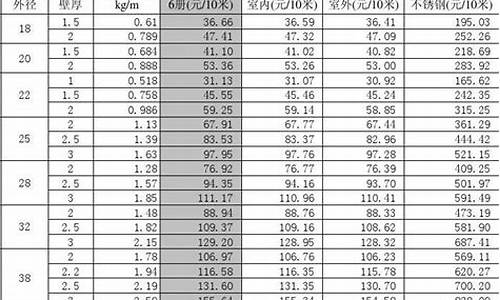

板材价格的计算:长1905mm;宽310mm;厚2mm;材料304不锈钢;如何这块板的价格?(最好给出计算公式,谢谢

钢材的比重一般为7.85左右,这样的话你这个材料的重量就是1905*310*2*7.85/1000000=9.271635KG

公式为:长*宽*高*7.85(材料比重)/1000000=重量(KG)

然后重量*单价=价格。

[免责声明]本文来源于网络,不代表本站立场,如转载内容涉及版权等问题,请联系邮箱:83115484@qq.com,我们会予以删除相关文章,保证您的权利。